Kunststoffpressteile aus PTFE – neue Wege zu besseren Produkten.

PTFE-Pressverarbeitung erschließt Konstrukteuren neue Möglichkeiten.

Unsere Erfahrung als PTFE-Experten verschafft Ihnen einen Vorsprung durch Professionalität und spezifisches Know-how.

Aufgrund seiner sehr hohen Schmelzviskosität lässt sich PTFE nicht – wie die meisten thermoplastischen Kunststoffe – durch Gießen, Spritzgießen oder Transfer-Moulding zu Halbzeugen oder Fertigteilen verarbeiten. Denn PTFE bildet durch sein hohes Molekulargewicht von circa 10 Millionen g/mol extrem lange Molekülketten, die dazu führen, dass der Werkstoff auch bei Erreichen der Schmelztemperatur von circa 327 °C ein Festkörper bleibt. Deshalb sind hier andere Methoden gefragt als bei sonstigen Thermoplasten.

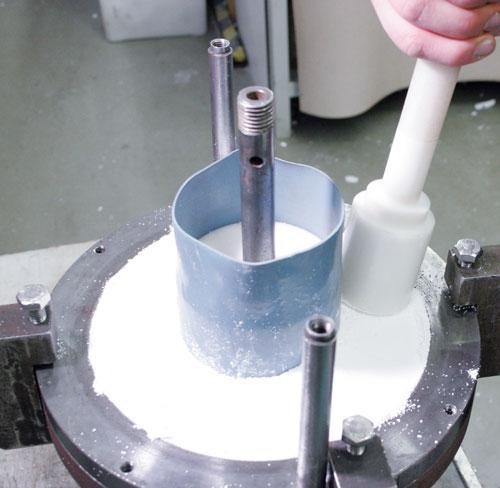

Die Hersteller liefern das Rohmaterial in Form von Feinpulver oder rieselfähigem Pulver. Beim Feinpulver liegt die Schüttdichte bei etwa 300 – 500 g/l, beim rieselfähigen Pulver bei circa 700 – 950 g/l. Homogenes PTFE-Material erreicht man durch eine Verdichtung auf rund 2.100 g/l. Das entspricht je nach Pulver-Type einem Verdichtungsverhältnis von 2,2:1 bis 7:1. Die Verdichtung muss so langsam erfolgen, dass die zwischen den Pulverteilchen enthaltene Luft vollständig entweichen kann. Dies erreicht man mit hohen spezifischen Drücken von 12 -130 MPa. Dazu benötigt man Werkzeuge, die diesen enormen Drücken standhalten.

Meist bestehen diese Werkzeugformen aus hochwertigem Stahl. Schon eine relativ geringe Ausdehnung der Form kann während des Pressvorganges zu Scherungen und Rissen im Material führen. Oft ist die Folge ein Teil- oder Totalverlust des Rohteils. Bei Beichler & Grünenwald werden solche Ausfälle durch eine spezielle Geometrie und Konstruktion der Werkzeugformen weitestgehend minimiert.

Beim statischen Pressen wird PTFE-Granulat in Pressformen mit hydraulischem Druck zu einfachen Formteilen verdichtet. Diese Rohlinge werden mit genau definierten Sinterkurven im Ofen gesintert. Genauso werden die Rohlinge auch beim isostatischen Pressen gesintert. Vorher wird allerdings das PTFE-Granulat in maßgeschnittene Werkzeuge – sehr dicht an der Fertigteilkontur – gegeben und allseitig mit Druck beaufschlagt. Bei Fertigteilen mit extrem unterschiedlichen Ausmaßen ist dies die effizienteste Art, PTFE zu verarbeiten.

PTFE-Pulver werden meist mit hydraulischen Pressen verdichtet, die speziell an die Verdichtungskriterien des Materials angepasst sind. Nach dem Verdichtungsprozess in unterschiedliche Formen wie Platten, Zylinder, Hohlstäbe oder Sonderformen sind die Rohlinge noch sehr bruchempfindlich. Erst im nachfolgenden Sinterprozess in speziellen Sinteröfen gewinnt das geformte Material die typischen PTFE-Eigenschaften.

Die Rohlinge werden in der Regel bei ca. 375 °C gesintert. Damit wärmebedingte Spannungen dem bruchempfindlichen Rohling keine Risse oder Lunker zufügen, steuern und regeln spezielle Programme das Aufwärmen, die Temperaturkonstanz sowie das Abkühlen des Rohlings. Je nach Formteil beansprucht dieser Vorgang 12 bis 90 Stunden.

Die Rohlinge durchlaufen nach dem Sintern generell eine weitere spangebende Bearbeitung durch Drehen oder Fräsen. Dabei werden dem entstehenden Bauteil die geforderten Maße und Toleranzen vermittelt. Da das Volumen der Rohlinge während des Sinterprozesses – je nach Pulver-Type – zwischen 2,5 und 5 % schrumpft und die sich hieraus ergebenden Toleranzen für die meisten Anforderungen zu grob sind, ist diese Nachbearbeitung fast immer unerlässlich.

Die beschriebenen Prozesse gelten gleichermaßen auch für PTFE mit Füllstoffen. Die Füllstoffe sorgen für eine anforderungsgerechte Ausstattung und Verstärkung des Bauteils. Beichler & Grünenwald berät Sie mit Erfahrung und Know-how zur Wahl der idealen Rohstoffmischung, stellt Formwerkzeuge nach Ihren Anforderungen her und begleitet Ihr Produkt bis zum fertig gepressten Halbzeug oder Fertigteil.

Wissenwertes über statischen und isostatischen Pressverfahren.

Die Herstellung von PTFE-Halbzeugen erfolgt entweder durch statische oder isostatische Pressverarbeitung. Der Unterschied beider Verfahren liegt in der Pressrichtung, mit welcher die Rohlinge produziert werden. Die Rohlinge beider Pressverfahren werden in speziellen Öfen gesintert. Beim statischen Pressen wird PTFE in Pressformen mit hydraulischem Druck in Axialrichtung zu einfachen Formteilen verdichtet, wogegen der Werkstoff beim isostatischen Pressen in maßgeschnittenen Werkzeugen von allen Seiten mit gleichmäßigem Druck gepresst wird. Aufgrund des äußerst homogenen Materialgefüges optimiert das isostatische Pressverfahren die bereits ausgezeichneten Eigenschaften von PTFE. Ein weiterer Vorteil besteht darin, dass sich auch Gehäuse mit komplizierten Konturen mit PTFE auskleiden lassen. In dieser Hinsicht sind dem statischen Pressverfahren Grenzen gesetzt. Beichler & Grünenwald berechnet und konstruiert Werkzeuge zur kundenspezifischen Bauteilherstellung, die eine effiziente Materialeinsparung von bis zu 90 % ermöglichen. Zudem werden besondere Verfahren eingesetzt, mit denen zu beschichtende Oberflächen so vorbereitet werden, dass ein absoluter, vakuumdichter Verbund erzielt wird.